项目介绍

亮明工具:做优质可靠的电动工具

企业简介

苏州亮明工具有限公司(以下简称:亮明工具)成立于1998年,坐落于距上海仅40分钟车程的花园城市苏州,拥有丰富的OEM/ODM项目管理经验,涵盖产品工业设计、研发、开模、试产测试、生产组织、供应链管理及售后服务,22年来持续满足客户需求。目前亮明已成为全球50余个品牌的授权OEM/ODM供应商,其中不乏行业顶尖品牌。

图:亮明企业产品展厅实拍

图:亮明企业产品展厅实拍

亮明工具严格遵循国际标准运营:质量管理体系通过ISO 9001:2015认证,社会责任体系通过BSCI认证。所有出口产品均完全符合CE/EMC或ETL标准。

主要产品

目前亮明工具系列产品已覆盖120+款,涵盖便携工具(如无线电钻、无线扳手、砂光机)、台式工具(如斜切锯、带锯等)及园艺工具(如草坪修剪机、树篱修剪机等)。

图:亮明工具官网

行业特点

亮明工具:做优质可靠的电动工具

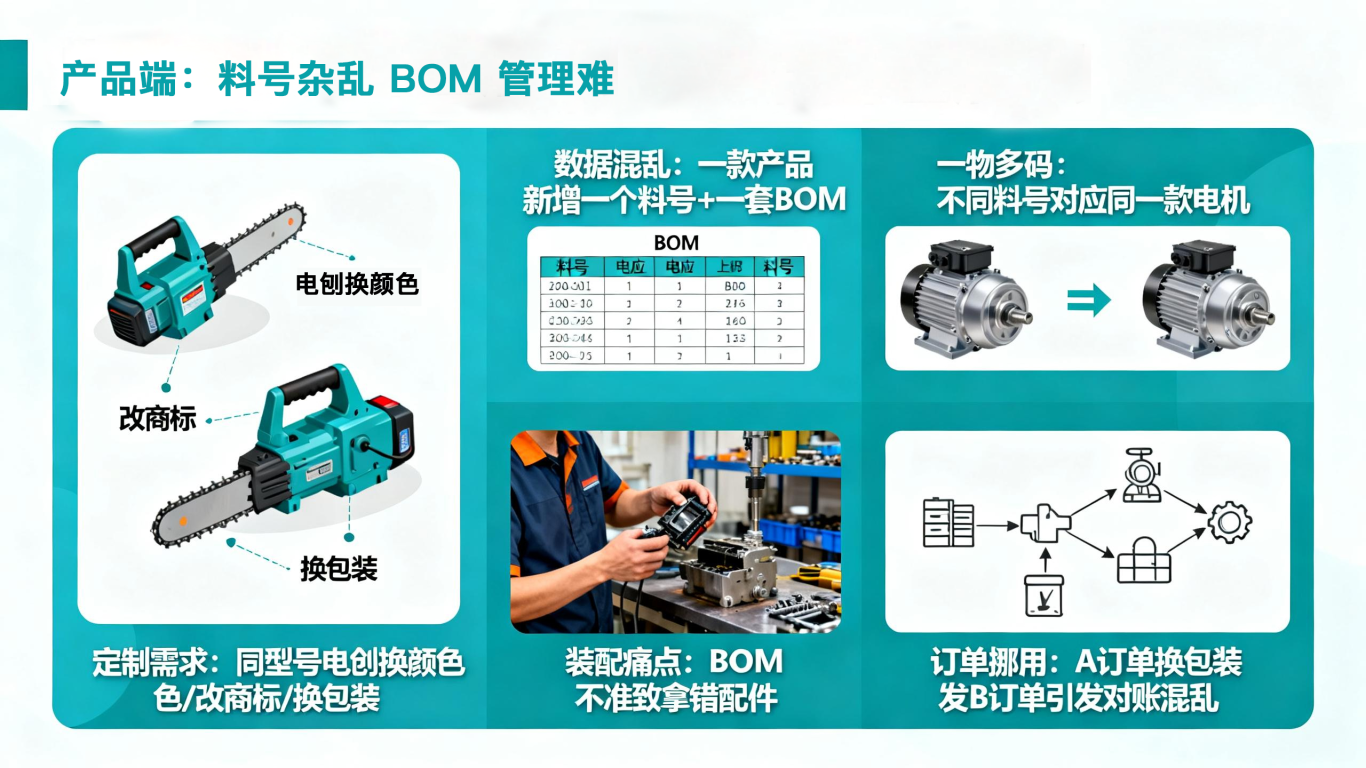

电动工具生产以 “组装” 为核心,涵盖金工、电子、装配等多环节,既要应对 “多品种、小批量” 的客户定制需求,又要保障生产精度与效率,但当前多数企业面临以下实际难题,尤其对一线生产装配人员影响显著:

计件工资算不清:装配、金工、电子车间的工序单价不同(比如金工车刀轴 0.34 元 / 件、电子装板焊锡 1 元 / 件),靠手工记工容易漏算、错算,每月核对工资时争议多。

普实方案

亮明工具:做优质可靠的电动工具

普实针对上述电动工具行业痛点,聚焦企业 “能落地、有实效” 的目标,基于 “All in One” 的一体化系统平台,结合亮明工具的落地经验,分6大模块解决实际问题:

#1 料号瘦身、装配拿料不踩坑

BOM 断阶指导:不盲目新增料号,比如同一款电刨的不同颜色,靠 “工序管控”(装配时贴不同颜色标签)替代新料号,减少数据量15%;

快速导入与选配单:如果已有旧 BOM 数据,可批量导入系统;若产品模板固定(比如电钻基本款),可定制 “选配单”—— 选颜色(红 / 黑)、商标(客户 logo)、包装(彩盒 / 纸箱),系统自动生成料号和 BOM,不用人工编;

物料合并工具:发现 “一物多码”(比如两个料号都是同规格螺丝),系统能快速合并,历史订单、库存数据也同步更新,装配人员再不会拿错螺丝。

亮明工具仓库人员在备料时,按系统 BOM 配货,不会少装螺丝、多装电机,正确率100%;

装配时,系统显示该工单要配的配件规格,不用再翻纸质图纸核对。

#2 进度透明、工资算的清

以前:多车间进度不透明,计件工资手工算易出错。

分车间工序管理:亮明工具项目中建立金工、电子、装配 3 大车间的通用工序(比如金工 - 车削、电子 - 焊板、装配 - 总装),后期算工资时再细化工序单价;

生产订单跟踪:每个电动工具(比如 GHO700 电刨)的生产订单,系统里能看到 “零件是否加工完、是否送装配车间、已装多少台”,装配组长打开系统就知道今天能安排多少人生产;

计件工资系统:3 大车间分别维护工资数据 —— 金工有 “车刀轴工资明细”、电子有 “焊板工资汇总”、装配有 “总装工资表”,每月系统自动统计每个人的工作量(比如装配工张xx装了 480 台电刨),直接生成工资表,不用财务手工加;

生产日报表:每天自动统计各产线产出(比如 J2 产线今天装了 1500 台砂光机),装配人员能看自己的产量,组长能调整次日排班。

装配工:每月工资明细能在系统查,比如 “装 480 台电刨,每台 1 元,合计 480 元”,不用跟财务扯皮;

组长:打开系统看 “生产订单列表”,就知道明天有没有零件可装,不用再跑金工车间问进度。

#3 库存与供应链协同

以前:仓库数据不准,长周期物料备货不及时,装配停工待料。

亮明工具已经实现仓库扫码出入库,仓库备料、收料时用扫码枪扫物料标签,系统自动记库存,不用手工写单;装配领用时扫码,系统扣库存,避免 “账实不符”;

图:亮明工具仓库实拍

安全库存提醒:对长周期物料(比如电机外壳,采购要 20 天),设置 “安全库存”(比如最低库存 500 个),低于这个数系统自动提醒采购备货,装配不用受限于等零件;(数据仅为举例,不做实际参考意义)

智能齐套检查:系统按生产订单需求日期,检查 “零件是否齐套”(比如装 100 台电刨,需要 100 个电机、100 个外壳、200 个螺丝),齐套了才安排装配,避免装到一半缺料;(数据仅为举例,不做实际参考意义)

仓库员:扫码出入库,不用记手工账,盘点时库存准确率能到 98% 以上(亮明与普实合作后库存准确率稳定 100%);

装配人员:不会再出现 “装到一半发现缺电机” 的情况,按齐套工单生产,效率更高。

#4 质量追溯:出现问题快速定位

以前:装配环节多,质量问题难追溯,全检返工成本高。

批次全链跟踪:每个零件(比如电机)有批次号,装配时系统记录 “哪批电机装到了哪台电刨”,后续客户反馈问题(比如电机异响),扫码就能查到这台电刨用的电机批次、装配人员、装配日期;

工序质检数据采集:在金工、电子、装配环节设质检点,比如电子车间焊板后,质检人员在系统录入 “合格 / 不合格”,不合格的零件不流入装配,避免装配后再拆;

包装追溯:亮明工具的产品比如电刨装内盒时,系统绑定 “内盒 - 彩盒 - 外箱 - 托盘” 的标签,客户收到货说少一台,扫码就能查托盘里有多少台,是否在运输中丢失。

质检人员:不用再写纸质质检单,系统录入数据,后续查问题不用翻一堆单子;

图:亮明工具官网

装配人员:不会收到不合格的零件(比如焊坏的电路板),减少装完又拆的返工。

图:亮明工具官网

#5 财务成本一体化

以前:辅料损耗、外协成本难统计,产品成本靠估算。

边角料管理、外协成本归集都细致化管控,不会再有 “外协费不知道算到哪个产品上”这样的情况;

标准与实际成本比对:系统先算 “标准成本”明细,再对比 “实际成本”明细,找出浪费环节(比如电线裁剪浪费),后续优化。

车间主任:知道哪个工序浪费多(比如电线裁剪),调整操作规范,降低损耗15%;

财务:不用再估算成本,系统自动归集材料、人工、外协费,每台电刨的成本准到分。

#6 办公协同:少跑腿、多干活

以前:报销、请假、申请物料要填纸质单,跑签字浪费时间。

三类核心 OA 流程:

菜单分类:按部门(销售、生产、后勤)分 OA 菜单,装配人员要申请辅料,直接点 “生产 - OA - 物料申请”,不用找半天。

装配人员:申请螺丝不用跑仓库,线上提交,仓库备好后通知去领,时长缩短了80%;

销售:出差打车报销,手机上传发票,不用再贴纸质票,省时。

持续提升

亮明工具:做优质可靠的电动工具

普实软件以长期主义的理念提供持续服务,未来规划:

看板与仪表板:车间装电子看板,实时显示 “各产线产出、待装工单”,装配组长抬头就能看进度,不用再查系统。

图:亮明工具看板销售模块测试中

自动化联动:结合电动工具行业 “自动化升级” 趋势,对接工位机(装配时看图纸)、自动化检测设备(比如电钻转速检测,数据自动传入系统)、AGV 小车(零件自动送装配线),减少人工搬运和检测时间;

移动端应用:装配人员用手机扫码报工(比如 “我装完了 N 台电刨”),不用再跑到电脑前录数据;仓库员用手机扫码收料,不用再扛着扫码枪跑。

亮明工具始终立足未来视角,通过数字化思维驱动管理升级,专注研发高品质电动工具。坚持以 “品质迭代、安全护航” 为核心,持续为客户创造更有价值的产品与服务。